Protikorozní ochrana pomocí výparných inhibitorů koroze

Ing. Peter Stuchlík, CSc., CTex ATI

Přestože korozní degradační procesy se týkají celé řady materiálů, pozornost zde bude věnována jen korozním procesům kovů, zejména slitin železa. Jakmile je jednou spuštěna korozní reakce, je velice problematické a nákladné ji zastavit, protože dochází k předávání elektronů nebo iontů po krystalové mřížce kovů. Proto je důležité mít neustále na paměti, že může dojít k nakumulování potenciálu a ke korozním procesům i poměrně daleko od místa, kde koroze započala (u železných slitin je obvyklá vzdálenost 30 cm). A je iluzorní si myslet, že existuje mechanický proces, který by dokázal korozi zastavit. Broušením se jeden konkrétní elektron neodstraní. Orientačně ukazuje závislost nákladů na zastavení a odstranění koroze obr. 1.

Podle způsobu napadení se koroze dělí na rovnoměrnou, kdy korozní procesy probíhají na celém povrchu stejnou rychlostí a do stejné hloubky. Dále na nerovnoměrnou, která může být důlková, bodová, mezikrystalová, transkrystalová, lamelární a selektivní.

Podle fyzikálního děje rozeznáváme korozi pod napětím, korozi tepelnou, kavitaci, korozi bludnými proudy, korozi indukovaným napětím, korozi tvarovou apod.

Podle chemického děje se dělí na korozi v elektricky nevodivém prostředí, která může být v redukujících plynech, v oxidujících plynech a v nevodivých kapalinách. Nebo na korozi ve vodivém prostředí (elektrochemická koroze), při vzniku elektrochemických, elektrolytických nebo koncentračních článků (do koncentračních článků patří spárová nebo také tzv. štěrbinová koroze).

Mezi speciální druhy koroze patří mikrobiální nebo způsobená vysoko energetickými zářeními.

Podle fázového rozhraní se dělí na pevná fáze (kov) s plynem, pevná fáze/kapalina, pevná fáze/ pevná fáze (kontaktní koroze).

V praxi se u kovů nejčastěji setkáváme se dvěma druhy koroze: chemickou korozí v elektricky nevodivém prostředí; tedy převážně s reakcí mezi kovem a redukujícím nebo oxidačním plynem na fázovém rozhraní. Přičemž většinou se jedná o reakce s oxidačními plyny. Ale poměrně častý je i případ vodíkové depolarizace pomocí (H+), tedy koroze v redukujících plynech. V případě slitin železa má tento druh koroze významné rychlosti až při překročení teploty 580° C.

Nejčastější a také nejnebezpečnější jsou však případy koroze v elektricky vodivém prostředí, tj. elektrochemické koroze. Korozní rychlosti jsou zde desetkrát až tisíckrát vyšší než v nevodivém prostředí a k zahájení korozních procesů postačí zlomky sekund. Kritickou hodnotou pro rozvoj těchto procesů je 60% relativní vlhkost. Jakmile dojde k překročení uvedené hodnoty, korozní rychlosti se exponenciálně zvyšují.

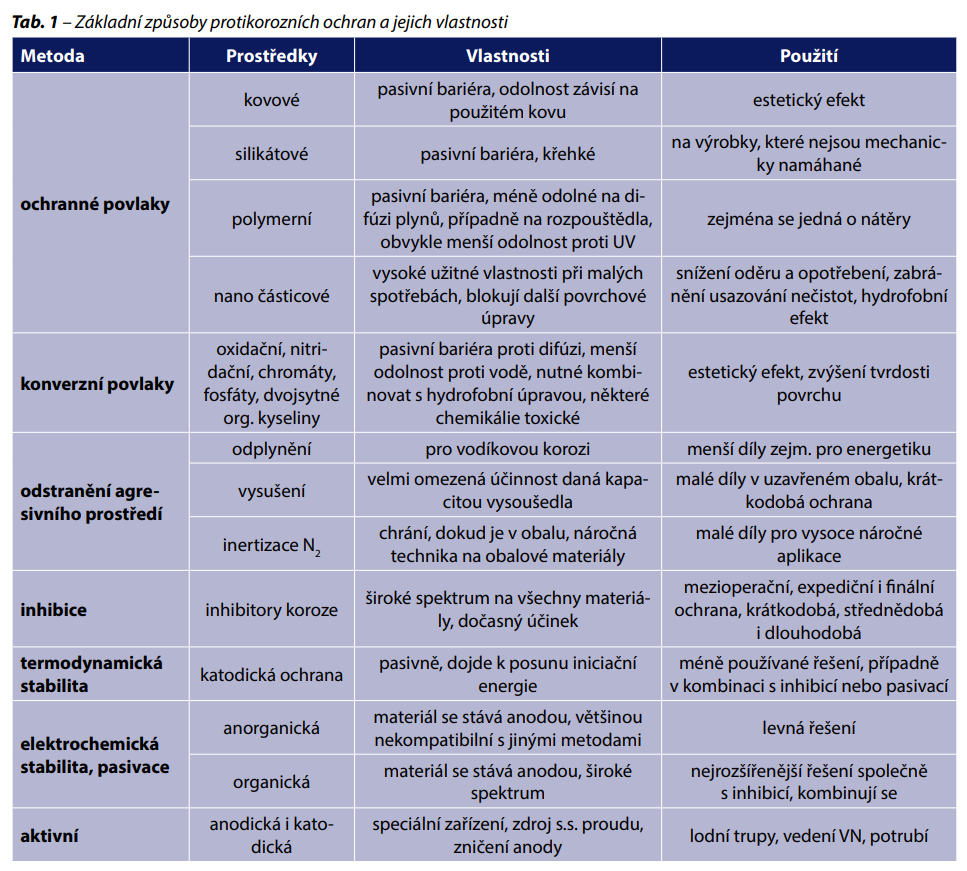

Základních způsobů ochrany proti korozi byla objevena celá řada a na dalších se pracuje. V praxi není možné použít jeden systém protikorozní ochrany na všechny druhy korozních procesů, materiálů a kovových výrobků. Stejně tak je zapotřebí najít optimální kompromis mezi ekonomickými, užitnými, ekologickými, zdravotními a technologickými faktory (tab. 1).

K základním způsobům ochrany kovů proti korozi patří níže uvedené.

- Zvýšení chemické inertnosti povrchu pomocí ochranných povlaků (pasivní ochrana). Jde o blokaci povrchu, která zabrání kontaktu agresivních chemikálií s povrchem kovu a zamezí difúzi plynů. Ta se provádí pomocí kovů – buď legováním, nebo bariérovým pokovením i katodickým pokovením; pomocí nekovů – oxidované, nitridované, chromátované a fosfátované konverzní povlaky; pomocí silikátů – smalty a skla; pomocí polymerů – barvy, laky, potažení taveninou polymeru. Také se používá hydrofobní úprava pomocí „vosků“, olejů apod. Nejnovější je blokace pomocí nanočástic, které mohou být kovové i nekovové.

- Úprava korozního prostředí. Odstraněním agresivní složky (odplynění, vysušení, inertizace).

- Změna prostředí (inhibice). Používá se fyzikální inhibice – blokace aktivních jader na povrchu, nebo chemická inhibice povrchu. Ta může být anodická nebo katodická.

- Zvýšení termodynamické stability povrchu (katodická ochrana).

- Zvýšení elektrochemické stability povrchu, posunutím reakční rovnováhy (anodická ochrana nebo pasivace).

- Aktivní ochrana pomocí obětované elektrody (anodická ochrana) nebo aktivní katodická ochrana.

Dobrá technologie antikorozní úpravy obvykle kombinuje několik principů současně. Nejčastěji se jedná o kombinaci ochrany pomocí pasivní nebo hydrofobní vrstvy, pomocí inhibice a zvýšení elektrochemické stability povrchu.

Při návrhu nejvhodnější technologie a způsobu protikorozní ochrany je zapotřebí vzít do úvahy několik faktorů.

- O jaký kov se jedná, a které rizikové příměsi obsahuje.

- Jakou technologií byl výrobek vyroben.

- Jaké znečištění se na povrchu výrobku vyskytuje.

- Jaký způsob protikorozní ochrany v jednotlivých výrobních krocích výrobce používá, nebo jaký po něm požaduje odběratel. Zde je velice důležitá kompatibilita použitých ochranných prostředků jednak mezi sebou, jednak se znečištěním na výrobku.

- Jakým způsobem bude výrobek skladován a přepravován, v jakých podmínkách. Jaká doba ochrany se požaduje.

- Jak se s daným výrobkem bude v budoucnosti zacházet, (například není možné použít špatně odstranitelnou antikorozní ochranu, která zcela zablokuje povrch výrobku, pokud se na něm má provádět další povrchová úprava).

- Výrobek nesmí být vystaven relativní vlhkosti nad 60 %. Tomu se v řadě procesů nelze vyhnout, protože se obrábí pod vodními emulzemi, používají se vodní kalicí a chladicí nebo mořicí lázně, výrobky se myjí ve vodních prostředcích apod. V těchto případech je nezbytně nutné zajistit, aby byly výrobky co nejrychleji usušeny. Obdobné je tomu u zkondenzované vlhkosti nebo deště.

- Pokud během kteréhokoliv výrobního kroku je zjištěna koroze, je zapotřebí ihned provést potřebná nápravná opatření. Jakmile je korozní reakce jednou nastartována, sama se nezastaví, i když jsou odstraněny korozní podmínky. Je nezbytně nutné posunout reakční rovnováhu pomocí nějakého antikorozního systému (pasivace, inhibice).

- Dbát na kompatibilitu použitých prostředků v celém výrobním procesu od začátku do konce. To zejména platí, pokud se používají různé obráběcí a procesní kapaliny. Ty představují poměrně složitý chemický systém, který obsahuje řadu aditiv. Proto je nezbytně nutné provést vhodné korozní zkoušky na kompatibilitu.

- Pokud jsou ve výrobním procesu použity nějaké metody a prostředky antikorozní ochrany, měly by být zachovány v celém procesu. V případě, že se z nějakého důvodu nelze vyhnout kombinaci různých prostředků je obvykle nutné zařadit mezi operaci, která předchozí prostředky zcela odstraní. I zde platí, že je nezbytně nutné udělat vhodné korozní zkoušky.

- U železných slitin dále platí, že by všechny operace se zvýšenou vlhkostí nebo v přítomnosti elektrolytu (vody) by měly probíhat v podmínkách nad pH 7,5 (optimálně v rozmezí pH 8–10). Pokud nějaká operace probíhá v kyselé oblasti (tj. pod pH 7) měla by být ihned zařazena neutralizace a provedena kontrola jak na korozi, tak na zbytky neutralizační reakce.

- U většiny kovů je žádoucí, aby se výrobek nedostal do kontaktu s chloridy, chlorderiváty, oxidem siřičitým (SO2) nebo sloučeninami, které jej uvolňují, a s většinou jednosytných kyselin. Jimi nastartované korozní reakce je obtížné zastavit.

- Dbát na to, aby stykem dvou povrchů za přítomnosti vodních par nebo vody nevznikl elektrochemický (galvanický) článek. Ten vzniká, pokud jsou ve styku dva kovy s rozdílným složením (stačí i jen rozdílné třídy oceli mezi sebou) nebo při styku dvou různě opracovaných povrchů. V takových případech je nutné povrchy od sebe dielektricky oddělit, zajistit snížení vlhkosti pod 60 % relativní vlhkosti, zabránit kondenzaci vody a provést protikorozní opatření.

- Omezit tvarovým a konstrukčním řešením vznik elektrolytických nebo koncentračních článků. Volit zaoblené rohy před ostrými a zamezit vznik kapilár. Pokud tomu nelze z nějakého důvodu zabránit, pak je nutné zajistit snížení vlhkosti pod 60 % relativní vlhkosti, zabránit kondenzaci vody a provést protikorozní opatření.

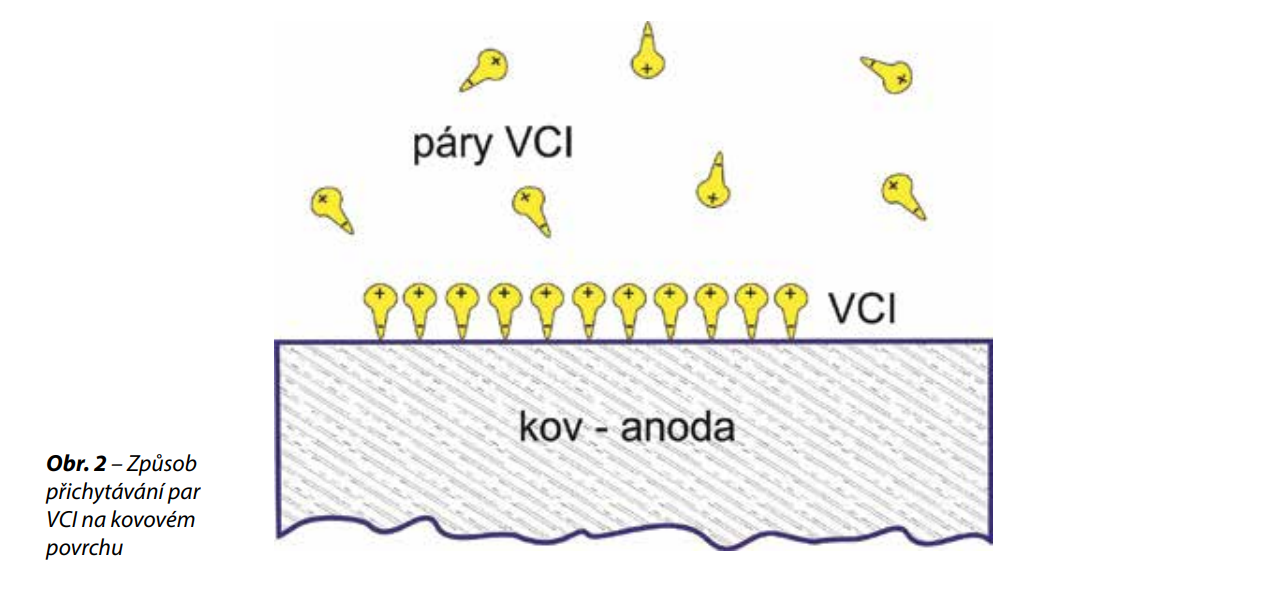

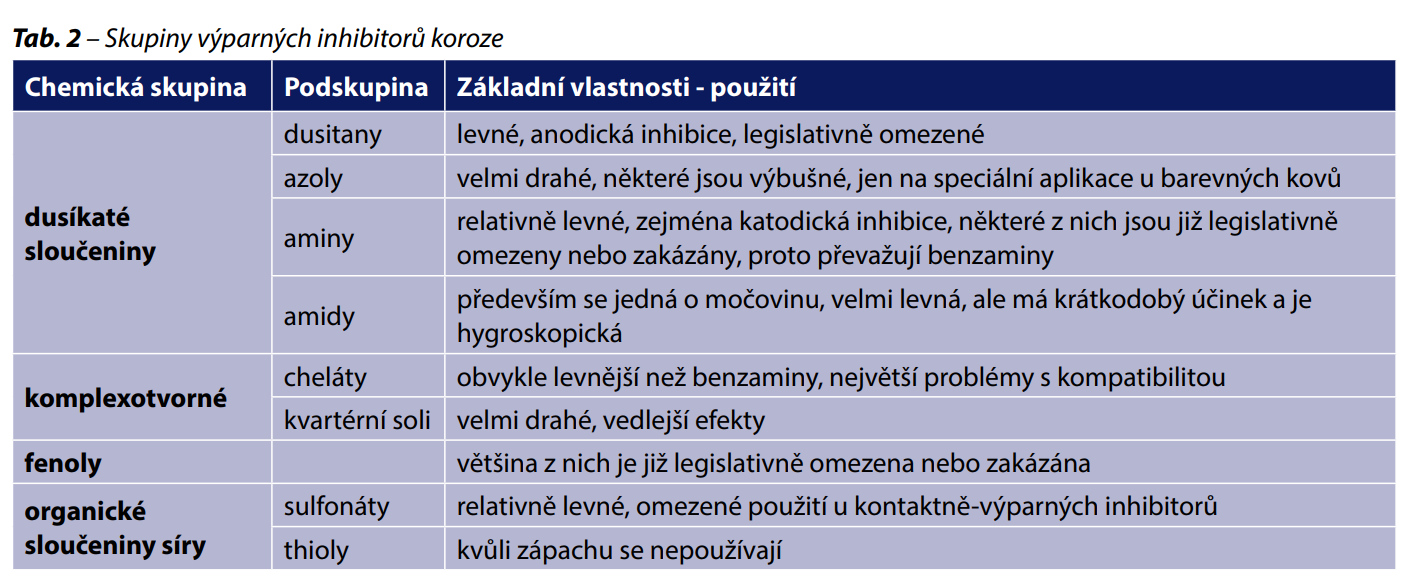

Jedním ze způsobů, jak korozi zabránit je použití výparných inhibitorů koroze (VCI). Tyto inhibitory se za normálního tlaku a teploty vypařují z nějakého nosiče, molekuly inhibitoru se fyzikálními nebo chemickými vazbami uchytí na povrchu kovu, kde vytvoří molekulární vrstvu. Tato vrstva má obvykle větší tlak než je parciální tlak vodní páry, takže mají hydrofobní efekt. Mají tedy funkci fyzikální inhibice. Současně fungují i jako katodická nebo anodická chemická inhibice. Některé z nich jsou schopny i pasivačních reakcí za tvorby konverzních vrstev. Další z nich ještě navíc umí neutralizovat korozivní ionty, případně fungují jako pufry posouvající pH do alkalické oblasti, případně jako lapače volných radikálů (obr. 2). Výparných inhibitorů koroze existuje celá řada a dělí se do několika skupin, jak ukazuje tab. 2.

Výhody výparných inhibitorů koroze:

- široká škála aplikací a použitelnost na všechny kovy,

- vysoký poměr účinnosti vůči ceně a použitému množství inhibitoru,

- povrch výrobků není mastný a před další povrchovou úpravou obvykle není nutné inhibitor odstraňovat,

- jednoduchá aplikace.

- musí se používat v uzavřených nebo polozavřených obalech,

- většinou jsou rozpustné ve vodě, proto je déšť nebo zkondenzovaná vlhkost naruší,

- jsou citlivé na pH prostředí,

- mají omezenou tepelnou stabilitu,

- potřebují určitý čas, aby páry dosáhly účinné koncentrace.

Konkrétní typy inhibitorů od jednotlivých výrobců se od sebe v určitém rozmezí liší rozpustností, povrchovým napětím, tlakem par, chráněnými kovy, procentem protikorozní účinnosti, zdravotní nezávadností, biologickou odbouratelností, případně dalšími detaily.

Benzaminové inhibitory koroze jsou tuhé látky, které obvykle mají charakter mikro krystalů. Je možné je přisypat přímo k chráněnému zboží, ale tato metoda se používá jen výjimečně. Více se lze setkat s tím, že se inhibitory plní do sáčků, nebo se jimi nejčastěji sytí/plní nějaký nosič.

Nejčastějším nosičem jsou papíry sycené VCI. Ty se vyrábí jak hladké, tak krepované, bez laminace, nebo laminované PE fólií, případně s textilní výztuhou.

V současnosti oblíbeným nosičem jsou PE fólie plněné VCI. Takové fólie používají ti, co o problematice ví jen málo. Přidáním VCI do polymeru dochází ke zhoršení mechanických vlastností fólie. Přijatelná hodnota plnění je mezi 2–4 %. Přičemž většina obalových fólií má plošnou hmotnost do 100 g/m2. Proto obalová fólie obsahuje velmi malé množství účinné látky vzhledem ke své ploše. Navíc je uvolňování inhibitoru zpomaleno nutností difúze VCI přes PE a měrný povrch fólie je řádově tisíci násobně menší než u papíru. Proto je použití fólií pro antikorozní ochranu velice iluzorní.

VCI jsou také plněny do granulátu PE a přisypávány k balenému zboží. Tento způsob ochrany má všechny nevýhody jako fólie, tak i nevýhodu odstraňování jako prášek, ale bez jeho účinnosti.

Dále se jako nosiče používají různé hubky, filce, netkané textilie, nebo objemové papíry. Tyto nosiče se sekají na přířezy a pak vkládají do chráněného prostoru.

Vzhledem k tomu, že VCI existuje široká škála, bude zde věnována pozornost jen obecným poznatkům a trochu detailnější informace bude zaměřena na benzaminové VCI.

S ohledem na chemické látky, je nejdůležitějším zákonným opatřením předpis REACH-CLP. Ale existují i další předpisy a nařízení. Přílohou k těmto legislativním opatřením jsou seznamy nebezpečných látek. Je proto nutné si zkontrolovat, že se daný VCI nevyskytuje na uvedených seznamech, a pokud ano, jaká kategorie nebezpečí je mu přiřazena; (řada historických VCI je na tomto seznamu z hlediska karcinogenity nebo podezření na karcinogenitu). Přičemž rizika konkrétního prostředku by měla být vyjádřena v jeho bezpečnostním listě.

Současné komerčně kvalitní benzaminové inhibitory jsou jen dráždivé, a to mají doloženo měřením LD50, a také mají biologickou odbouratelnost. Dále pak neobsahují sekundární aminy, N-nitroaminy, ani jejich prekurzory. Některé inhibitory koroze, které se v minulosti používaly, byly účinnější, ale jejich vlastnosti jsou dnes již neakceptovatelné z hlediska ochrany zdraví nebo životního prostředí.

Ať už se výparné inhibitory koroze (VCI) aplikují jakýmkoliv způsobem, tak velmi důležitou roli hraje balení výrobků. Při něm platí několik zásad. Výrobky se nesmí balit mokré, protože by právě v okamžiku, kdy jsou nejzranitelnější (než se vytvoří ochranná atmosféra) byly vystaveny podmínkám zvýšené vlhkosti, jako v kondenzační komoře. Takové prostředí by velice rychle zrušilo ochranný účinek inhibitoru. Současně se výrobky nesmí balit zkorodované, protože VCI nemají odkorodovací schopnost a maximálně jsou schopny korozi zastavit, ale za cenu svého vypotřebování.

Jedním z nejčastějších omylů při konzervaci kovových výrobků pomocí VCI je to, že se výrobek nejprve nakonzervuje olejem a pak umístí do atmosféry par VCI, aby byla ochrana „lepší“. Většinou to dopadne opačně, tedy špatně.

I když páry VCI jsou schopny proniknout do vzdálených prostor a velmi malých kapilár, je potřeba počítat s tím, že zdroj VCI by neměl být dál než 30 cm od chráněného povrchu.

K tomu, aby bylo dosaženo požadované koncentrace par VCI je nutné výrobek uzavřít. Používají se buď zcela uzavřené nebo polozavřené obaly. U uzavřených obalů je zapotřebí dbát na to, aby během skladování nebo transportu nedošlo ke kondenzaci vzdušné vlhkosti uvnitř obalu.

Polozavřené obaly umožňují ventilaci vzduchu mezi vnějším prostředím a vnitřním obsahem. Přičemž jsou dostatečnou bariérou k tomu, aby došlo k vytvoření potřebné koncentrace par VCI.

Při balení výrobků je zapotřebí vzít do úvahy také korozi, která je způsobena kontaktem dvou kovů nebo dvou nestejně opracovaných povrchů v elektricky vodivém prostředí. Tyto povrchy je nezbytně nutné od sebe dielektricky oddělit. Například se výrobek nesmí dotýkat stěn kovové bedny. Dielektrického oddělení lze dosáhnout pomocí papíru nebo laminovaného papíru syceného VCI. Samotné fólie nemusí být až tak vhodné, protože v případě kondenzace vlhkosti může mezi nimi a kovem vzniknout koncentrační článek (spárová koroze).

V neposlední řadě je zapotřebí věnovat pozornost i jakým způsobem jsou výrobky ve skupinovém obalu uloženy. Nelze totiž u obalů zcela vyloučit, že nedojde ke kondenzaci vzdušné vlhkosti. Tato vlhkost pak stéká díky gravitaci do nejníže položených míst nebo se drží ve štěrbinách díky kapilárním silám. Odstranit kapilární vodu je energeticky náročný a zdlouhavý proces. Je proto zapotřebí řešit uložení materiálu v obalu tak, aby nedošlo k proniknutí případné zkondenzované vody do štěrbin a kapilár a aby tato voda byla co nejrychleji odvedena z míst, kam steče.

Článek je zařazen v kategoriích

Zveřejněno: 19.7.2022