Kontaminace kovových povrchů: jaká jsou rizika?

Ing. Miroslav Malý

Povrchové úpravy a nátěry jsou nezbytné metody pro zlepšení funkčních vlastností kovů. Tyto funkční vlastnosti se projevují zejména v jejich odolnosti vůči oxidaci a korozi, výkonu při únavě ve všech formách (mechanické, tepelné, povrchové), elektrické vodivosti, odolnosti proti tření a opotřebení, tepelné izolace a dokonce i aspektů jako je barva a vzhled, biokompatibilita nebo přilnavost k jiným materiálním třídám, jako jsou keramika nebo polymery.

Zásadně je tedy důležité podrobit počáteční povrch přípravným operacím, jako je otryskávání, aby se dosáhlo optimální a dlouhotrvající pevnosti nátěru. Tento proces lze provést pomocí abrazivního tryskání stlačeným vzduchem nebo ve strojích s metacími koly. Ve většině případů, pokud je cílem optimalizovat vlastnosti materiálu, ať už kovového nebo nekovového, hrají povrchové jevy rozhodující roli. Při řešení potřeb pro zlepšování pevnosti, bezpečnosti, množství environmentálního dopadu a nákladové efektivity tryskání je nezbytné analyzovat rizika spojená s kontaminací povrchu, identifikovat různé příčiny a navrhnout vhodná technická řešení.

Potenciální rizika kontaminace povrchu

Pokud je otryskávání ocelovým tryskacím materiálem průmyslový proces široce používaný k přípravě, údržbě a čištění povrchů různých materiálů, je nezbytné se věnovat potenciálním zdrojům problémů, aby bylo dosaženo jeho optimální účinnosti.

Obr. 1

Mezi hlavní rizika patří: špatná přilnavost nátěru a kontaminace oleji, předčasné narušení nátěru, zvýšené riziko koroze i zvýšené opotřebení zařízení a riziko zaprášení již vyčištěného povrchu.

Špatná přilnavost nátěru

Před tím, než projdou díly povrchovou přípravnou fází otryskáváním, musí být díly, které mají být ošetřeny, zbaveny jakýchkoli stop oleje. I když olej může mít minimální vliv během procesu otryskávání, abrazivo ho nebude schopné úplně odstranit. Výsledkem bude sice čistý povrch od rzi, okují nebo jiných substancí, ale bude kontaminovaný mastným filmem, což nepříznivě ovlivní správnou přilnavost následné ochranné nátěrové vrstvy.

Z toho vzniká riziko velmi špatné přilnavosti nátěru. Navíc, i když nejsou všechny díly původně kontaklíminovány olejem, olej se může přenést na tryskací materiál, který zůstane v projekčním systému po značnou dobu, a následně může kontaminovat díly (obr. 1), které byly původně bez oleje.

Existuje však několik metod, jak tento olej eliminovat: ruční čištění nebo použití čističů před otryskáváním, které fungují preventivně. Také určité práškové produkty na bázi minerálů mohou během otryskávání absorbovat povrchovou mastnotu, působí reaktivně. Navíc mohou být tyto produkty použity ve stroji na otryskávání k odstranění kontaminace, pokud se abrazivo znečistí, což představuje kurativní přístup.

Předčasné narušení nátěru

To je jedno z nejzávažnějších důsledků neadekvátní povrchové přípravy před nátěrem. Příčiny však mohou být různé.

Zvýšené riziko koroze

Přítomnost rozpustných solí (zejména chloridů a síranů) na rozhraní mezi ocelí a nátěrem má známý škodlivý vliv na integritu většiny nátěrových systémů. Účinnost ochranných nátěrů nanášených na ocel je významně ovlivněn stavem povrchu ihned před nátěrem. Kontaminanty rozpustné ve vodě tedy iniciují a urychlují korozi, podporují osmotické puchýře a korozi pod filmem (obr. 2).

I když je zřejmé, že primárním zdrojem kontaminace solí je především bezprostřední okolí tryskače (blízkost moře, vlhkost, okolní teplota a čekací doba dílů mezi tryskáním a nátěrem), doporučuje se použít ocelový tryskací materiál s velmi nízkým obsahem rozpustných solí, aby se zabránilo možné kontaminaci substrátů a povrchů.

Obr. 2

Zvýšené opotřebení zařízení a riziko zaprášení již vyčištěného povrchu

Pokud není tryskací operace dobře kontrolována, prach, zbytky rzi, okuje, a dokonce i opotřebované tryskací materiály, které jsou příliš jemné, zůstanou v tryskacím zařízení a způsobí předčasné opotřebení v důsledku oděru.

Opotřebované zařízení, které neodstraní zbytky z pracovní směsi, způsobí rekontaminaci povrchů při pohybu těchto částic.

Příčiny povrchové kontaminace

Pro každý problém existuje důvod. Identifikací je snazší poskytnout trvalé a účinné technické řešení. Mezi důvody, které mohou vést ke kontaminaci povrchu patří znečištění a prach i po otryskávání. Příčinou může také být nízká kvalita čištění ve všech fázích procesu a nesprávné parametry strojů i jiné. Přitom stojí za to poznamenat, že hlavním důvodem kontaminace povrchu často spočívá v nepochopení a nesprávném provedení operace otryskávání.

Přehled hlavních příčin vedoucích k neúspěchu a nedostatečné kvalitě

Příprava povrchu vyžaduje pečlivou pozornost k dosažení optimální účinnosti. Jedná se o první krok při úpravě kovového povrchu před nanesením nátěru. K dosažení toho je třeba pro každou situaci navrhnout přizpůsobená technická řešení.

Správná příprava povrchu zahrnuje jeho čištění od všech kontaminantů, jako jsou oleje, mastnoty, rez, okuje a struska. Kromě toho je nezbytné vytvořit vhodný profil, na kterém se mohou nátěry a jiné překryvné materiály správně přilnout. Zde jsou klíčové body zaměření a potenciální řešení pro zajištění konzistentní a spolehlivé kvality nátěrů.

Předčištění dílů

Je zásadní a často přehlížený nebo zanedbávaný krok, který však pomáhá odstranit oleje, mastnoty a jiné kontaminanty. Tomuto kroku účinně napomáhá nové řešení na trhu, kterým je přidání prostředku PantaTec (obr. 3). Za pomoci prostředku PantaTec se jednoduše oddělí obtížné oleje a mastnoty od kovových povrchů, spojí se s nimi a eliminuje je z procesu. Výsledkem je, že i mastné kovové povrchy lze odmastit a tryskat v jednom kroku plynule, přičemž je lze dokonce i přímo natírat.

Obr. 3

Výběr vhodného abraziva

Pro každý povrch a účel existuje doporučený typ abraziva tak, aby byla zajištěna co nejnižší kontaminace povrchů.

Normy ISO 8001 a SSPC/NACE umožňují analyzovat zbytkovou čistotu rezavých a zbytků okují po tryskání tím, že je porovnávají se standardizovanými texty nebo vizuály.

Pro přesnější a objektivní měření čistoty povrchu vyvinula společnost Winoa zařízení WA Clean (obr. 4), patentovanou ISO technologii ideální k hodnocení a ověřování čistoty tryskaného povrchu v souladu s mezinárodními normami, nezávisle na jakékoli lidské interpretaci. Zařízení měří, kvantifikuje a ukládá stupeň dosažené čistoty povrchu (více viz https://www.winoa.com/your-industrial-needs/shot-blast-applications/winoa-cleaningsolutions/).

Obr. 4

Kontrola povrchové prašnosti

Pro testování přítomnosti prachu na tryskaném ocelovém povrchu je hodnotící a referenční normou ISO 8502-3:2017. Tato norma známá také jako „Metoda pásky" poskytuje přesný postup a obsahuje referenční popis a fotografie se šesti hodnoceními prašnosti povrchu pro srovnání.

Eliminace statické elektřiny

Statická elektřina je běžnou příčinou prachu na povrchu. Stačí použít antistatické přírodní hadice a zajistit, aby v systému tryskání nebyla statická elektřina uzemněním.

Kontrola zaseknutí ocelových drtí na povrchu

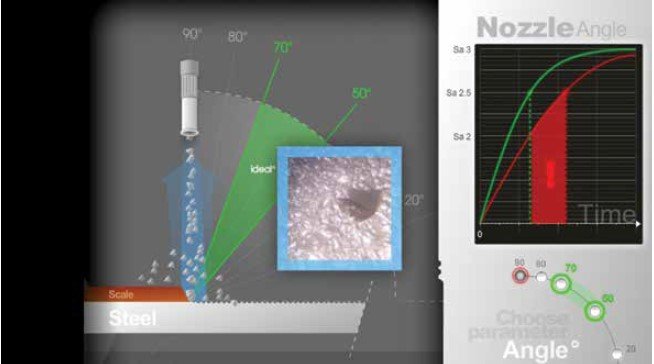

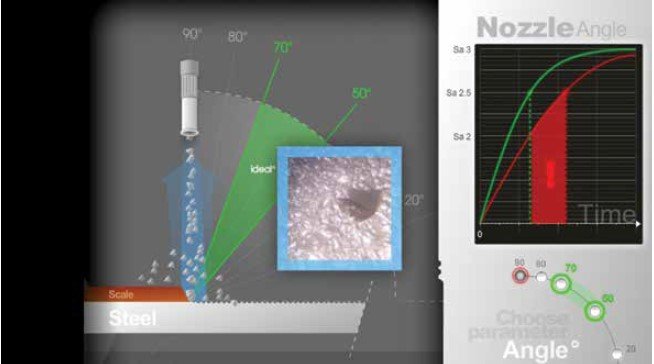

Tento jev se občas vyskytuje během rychlého tryskání stlačeným vzduchem, zejména s velmi tvrdými abrazivy a také když je úhel trysky nesprávný (například 90° místo ideálních 50° až 70° – obr. 5). Kromě toho, že je postup méně účinný z hlediska rychlosti čištění, tryskání pod pravým úhlem na povrchu zvyšuje riziko zaseknutí abraziva do čištěného povrchu. Proto je nezbytné zajistit správné pokrytí povrchu, aby byla tato zaseknutá zrnka odstraněna.

Obr. 5

Školení operátorů

Snížení rizik také zahrnuje proaktivitu. Škole operátorů ve vhodných technikách a řešeních konkrétních situací, kterým mohou čelit, zajišťuje klidnou, efektivní a bezpečnou výrobu. Pro tento účel společnost WINOA otevřela nové Tech Centrum v České republice (obr. 6).

W Care – služby a poradenství

Aby se připravily povrchy budoucnosti, nabízí Winoa řešení v oblasti tryskání, zahrnující abraziva, různé služby a technologie k optimalizaci průmyslových procesů. Naši odborníci z týmů W Care začínají jednoduchou diagnózou stávajícího procesu na příslušném pracovišti a vedou jeho pracovníky k optimalizaci tohoto procesu a snižování jeho nákladů. To umožňuje přinést celková zlepšení tryskání, od volby a používání abraziv až po tryskací operace a zařízení.

Obr. 6

Potenciální rizika kontaminace povrchu

Pokud je otryskávání ocelovým tryskacím materiálem průmyslový proces široce používaný k přípravě, údržbě a čištění povrchů různých materiálů, je nezbytné se věnovat potenciálním zdrojům problémů, aby bylo dosaženo jeho optimální účinnosti.

Obr. 1

Mezi hlavní rizika patří: špatná přilnavost nátěru a kontaminace oleji, předčasné narušení nátěru, zvýšené riziko koroze i zvýšené opotřebení zařízení a riziko zaprášení již vyčištěného povrchu.

Špatná přilnavost nátěru

Před tím, než projdou díly povrchovou přípravnou fází otryskáváním, musí být díly, které mají být ošetřeny, zbaveny jakýchkoli stop oleje. I když olej může mít minimální vliv během procesu otryskávání, abrazivo ho nebude schopné úplně odstranit. Výsledkem bude sice čistý povrch od rzi, okují nebo jiných substancí, ale bude kontaminovaný mastným filmem, což nepříznivě ovlivní správnou přilnavost následné ochranné nátěrové vrstvy.

Z toho vzniká riziko velmi špatné přilnavosti nátěru. Navíc, i když nejsou všechny díly původně kontaklíminovány olejem, olej se může přenést na tryskací materiál, který zůstane v projekčním systému po značnou dobu, a následně může kontaminovat díly (obr. 1), které byly původně bez oleje.

Existuje však několik metod, jak tento olej eliminovat: ruční čištění nebo použití čističů před otryskáváním, které fungují preventivně. Také určité práškové produkty na bázi minerálů mohou během otryskávání absorbovat povrchovou mastnotu, působí reaktivně. Navíc mohou být tyto produkty použity ve stroji na otryskávání k odstranění kontaminace, pokud se abrazivo znečistí, což představuje kurativní přístup.

Předčasné narušení nátěru

To je jedno z nejzávažnějších důsledků neadekvátní povrchové přípravy před nátěrem. Příčiny však mohou být různé.

- Zbytkový olej na dílech, jak bylo zmíněno výše.

- Přítomnost rozpustných solí, jak uvidíme dále.

- Přebytečné okuje nebo zbytky rzi, pokud tryskání nedosáhlo požadovaného výsledku povrchu.

- Nevhodný povrchový profil, který nesplňuje doporučení výrobce nátěru.

Zvýšené riziko koroze

Přítomnost rozpustných solí (zejména chloridů a síranů) na rozhraní mezi ocelí a nátěrem má známý škodlivý vliv na integritu většiny nátěrových systémů. Účinnost ochranných nátěrů nanášených na ocel je významně ovlivněn stavem povrchu ihned před nátěrem. Kontaminanty rozpustné ve vodě tedy iniciují a urychlují korozi, podporují osmotické puchýře a korozi pod filmem (obr. 2).

I když je zřejmé, že primárním zdrojem kontaminace solí je především bezprostřední okolí tryskače (blízkost moře, vlhkost, okolní teplota a čekací doba dílů mezi tryskáním a nátěrem), doporučuje se použít ocelový tryskací materiál s velmi nízkým obsahem rozpustných solí, aby se zabránilo možné kontaminaci substrátů a povrchů.

Obr. 2

Zvýšené opotřebení zařízení a riziko zaprášení již vyčištěného povrchu

Pokud není tryskací operace dobře kontrolována, prach, zbytky rzi, okuje, a dokonce i opotřebované tryskací materiály, které jsou příliš jemné, zůstanou v tryskacím zařízení a způsobí předčasné opotřebení v důsledku oděru.

Opotřebované zařízení, které neodstraní zbytky z pracovní směsi, způsobí rekontaminaci povrchů při pohybu těchto částic.

Příčiny povrchové kontaminace

Pro každý problém existuje důvod. Identifikací je snazší poskytnout trvalé a účinné technické řešení. Mezi důvody, které mohou vést ke kontaminaci povrchu patří znečištění a prach i po otryskávání. Příčinou může také být nízká kvalita čištění ve všech fázích procesu a nesprávné parametry strojů i jiné. Přitom stojí za to poznamenat, že hlavním důvodem kontaminace povrchu často spočívá v nepochopení a nesprávném provedení operace otryskávání.

Přehled hlavních příčin vedoucích k neúspěchu a nedostatečné kvalitě

- Přítomnost oleje, mastnot nebo jiných kontaminantů na povrchu před otryskáváním.

- Použití kontaminovaných nebo nekompatibilních abraziv.

- Nedostatečné předčištění povrchu.

- Nedostatečné odstranění prachu během otryskávání.

- Statická elektřina způsobená vybavením pro otryskávání (přitahování prachu a aglomerace částic).

- Nedostatečné čištění po otryskávání.

- Opětovné použití opotřebovaných nebo degradovaných abraziv.

- Nedostatečná údržba zařízení pro otryskávání.

- Chyby operátora během procesu otryskávání.

Příprava povrchu vyžaduje pečlivou pozornost k dosažení optimální účinnosti. Jedná se o první krok při úpravě kovového povrchu před nanesením nátěru. K dosažení toho je třeba pro každou situaci navrhnout přizpůsobená technická řešení.

Správná příprava povrchu zahrnuje jeho čištění od všech kontaminantů, jako jsou oleje, mastnoty, rez, okuje a struska. Kromě toho je nezbytné vytvořit vhodný profil, na kterém se mohou nátěry a jiné překryvné materiály správně přilnout. Zde jsou klíčové body zaměření a potenciální řešení pro zajištění konzistentní a spolehlivé kvality nátěrů.

Předčištění dílů

Je zásadní a často přehlížený nebo zanedbávaný krok, který však pomáhá odstranit oleje, mastnoty a jiné kontaminanty. Tomuto kroku účinně napomáhá nové řešení na trhu, kterým je přidání prostředku PantaTec (obr. 3). Za pomoci prostředku PantaTec se jednoduše oddělí obtížné oleje a mastnoty od kovových povrchů, spojí se s nimi a eliminuje je z procesu. Výsledkem je, že i mastné kovové povrchy lze odmastit a tryskat v jednom kroku plynule, přičemž je lze dokonce i přímo natírat.

Obr. 3

Výběr vhodného abraziva

Pro každý povrch a účel existuje doporučený typ abraziva tak, aby byla zajištěna co nejnižší kontaminace povrchů.

- Nerezové tryskací materiály, které umožňují vyhnout se železné kontaminaci citlivých povrchů.

- Volba takového tryskového materiálu, který generuje méně prachu nebo kontaminantů (například ocelové tryskací materiály).

- Výběr dílů a tryskacích materiálů s nízkým obsahem soli.

- Upřednostnění prémiových řešení dle nabídky W Care techniků.

Normy ISO 8001 a SSPC/NACE umožňují analyzovat zbytkovou čistotu rezavých a zbytků okují po tryskání tím, že je porovnávají se standardizovanými texty nebo vizuály.

Pro přesnější a objektivní měření čistoty povrchu vyvinula společnost Winoa zařízení WA Clean (obr. 4), patentovanou ISO technologii ideální k hodnocení a ověřování čistoty tryskaného povrchu v souladu s mezinárodními normami, nezávisle na jakékoli lidské interpretaci. Zařízení měří, kvantifikuje a ukládá stupeň dosažené čistoty povrchu (více viz https://www.winoa.com/your-industrial-needs/shot-blast-applications/winoa-cleaningsolutions/).

Obr. 4

Kontrola povrchové prašnosti

Pro testování přítomnosti prachu na tryskaném ocelovém povrchu je hodnotící a referenční normou ISO 8502-3:2017. Tato norma známá také jako „Metoda pásky" poskytuje přesný postup a obsahuje referenční popis a fotografie se šesti hodnoceními prašnosti povrchu pro srovnání.

Eliminace statické elektřiny

Statická elektřina je běžnou příčinou prachu na povrchu. Stačí použít antistatické přírodní hadice a zajistit, aby v systému tryskání nebyla statická elektřina uzemněním.

Kontrola zaseknutí ocelových drtí na povrchu

Tento jev se občas vyskytuje během rychlého tryskání stlačeným vzduchem, zejména s velmi tvrdými abrazivy a také když je úhel trysky nesprávný (například 90° místo ideálních 50° až 70° – obr. 5). Kromě toho, že je postup méně účinný z hlediska rychlosti čištění, tryskání pod pravým úhlem na povrchu zvyšuje riziko zaseknutí abraziva do čištěného povrchu. Proto je nezbytné zajistit správné pokrytí povrchu, aby byla tato zaseknutá zrnka odstraněna.

Obr. 5

Školení operátorů

Snížení rizik také zahrnuje proaktivitu. Škole operátorů ve vhodných technikách a řešeních konkrétních situací, kterým mohou čelit, zajišťuje klidnou, efektivní a bezpečnou výrobu. Pro tento účel společnost WINOA otevřela nové Tech Centrum v České republice (obr. 6).

W Care – služby a poradenství

Aby se připravily povrchy budoucnosti, nabízí Winoa řešení v oblasti tryskání, zahrnující abraziva, různé služby a technologie k optimalizaci průmyslových procesů. Naši odborníci z týmů W Care začínají jednoduchou diagnózou stávajícího procesu na příslušném pracovišti a vedou jeho pracovníky k optimalizaci tohoto procesu a snižování jeho nákladů. To umožňuje přinést celková zlepšení tryskání, od volby a používání abraziv až po tryskací operace a zařízení.

Obr. 6

Článek je zařazen v kategoriích

Zveřejněno: 2.10.2023