Mezivrstvy – co oči nevidí, to srdce nebolí?

Martin Hublar

Toto rčení, byť je v běžných situacích docela pravdivé, tak v přípravě povrchu před lakováním vůbec neplatí. Ba naopak. Neviditelné, či běžnými testy, kterými ověřujeme výstupní kvalitu laku nezjistitelné příčiny, jsou ty nejzáludnější a z nich posléze bolí nejen srdce, ale i oči a hlava. A zaznamená to i peněženka.

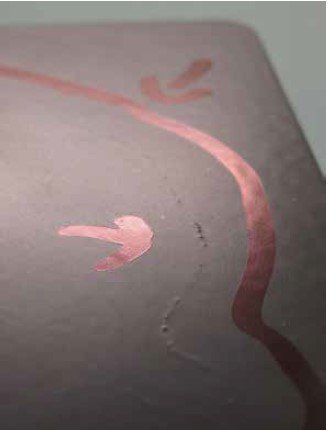

Aby se předcházelo těmto nepříjemným stavům, (např. obr. 1) snaží se renomovaní dodavatelé technologií mimo dodávek práškových barev provádět i školení a osvětu v těchto „neprobádaných vodách” .

Obr. 1 – Přischlá oplachová voda špatné kvality po zalakování

Pro minimalizaci nahodile se vyskytujících, a tím velmi těžko předvídatelných neshod je známo mnoho pravidel, některá však nejsou tak známá, či dostatečně zdůrazňovaná v plném rozsahu. Jedno takové pravidlo je, že jak jednou díl vstoupí do předúpravy, tak by měl jeho celý povrch zůstat mokrý po celý proces této předúpravy, až po sušení.

Toto pravidlo je velmi známé. Ale ne vždy je spolu s ním zdůrazňováno, že pro zajištění maximálního efektu předúpravy by měla mít kapalina ulpívající na povrchu v jednotlivých krocích předúpravy definované parametry (obr. 2).

Obr. 2 – Automatická kontrola parametrů ProMinent

Proč má zůstat povrch mokrý? Jakékoliv místo na povrchu dílu, kde dojde k přischnutí (lokálnímu uschnutí) je místem s větším výskytem mezivrstev s těžko definovatelnými vlastnostmi. I když je totiž celý povrch po celou dobu předúpravy smočený, nemusí to být ještě záruka výstupní kvality, neboť zde sehrají významnou roli ony zmíněné parametry.

Tím, že je „povrchařina” oblast s velkým množstvím vstupních vlivů a s malým množstvím dostupných informací, nahrává tomu, že se v ní mohou snadněji šířit i mýty a polopravdy. Takovým krásným příkladem je „paradox velmi čistého oplachu”. Za polopravdu můžeme označit tvrzení: „Čím čistší oplach (voda určená pro opláchnutí), tím vyšší kvalita výstupu”, neboť toto tvrzení platí pouzen pro poslední oplach. Pro oplachy v oplachové kaskádě (za sebou uspořádaný sled několika oplachů) toto pravidlo neplatí. Zde bychom se měli řídit pravidlem deseti procent.

Pravidlo „deseti procent”

Maximální účinnosti, efektivitě a plnění předurčených funkcí oplachů napomáhá dodržování skutečnosti, že vždy následující krok ve sledu operací předúpravy by měl mít hodnoty odpovídající kolem 10-ti procentům kroku předcházejícího. Pokud toto pravidlo pomocí vodivosti (konduktivity) konkretizujeme na 3-stupňové (3-krokové) předúpravě, vhodné pro ocelové a železné díly určené pro interiér, tak pokud v prvním stupni bude vodivost 5000 μS/cm, tak v druhém stupni bychom se měli pohybovat s vodivostí kolem 500 μS/cm a tím posledním v DEMI- oplachu (oplach demineralizovanou vodou) můžeme pracovat s vodou o vodivosti pod 50 μS/cm. Jako bonus lze po tomto stupni uskutečnit ještě doopláchnutí DEMI-vodou ze zásobníku u výrobního zařízení DEMI- vody postřikovým věncem, kde hodnoty vodivosti bývají i nižší jak 10 μS/cm.

Adheze – základ úspěchu

Jak jsme již upozorňovali, vstupních parametrů a tím i vlivů na životnost výrobků je velké množství. O některých víme a dokážeme je i správně řídit. Ale jsou stále vlivy, o kterých nevíme, či jim nepřikládáme tak velkou důležitost. Ale jak pro mokré, tak i pro práškové lakování platí základní poučky. Organický nátěr je bariérová ochrana (někdy též říkáme adhezní ochrana), která povrch chrání, když dobře přilne a pevně drží. Toto vše umí narušit jakákoliv mezivrstva mezi nátěrem a základním materiálem.

Hlavní vlivy a příčiny mezivrstvy a porušení „adhezní ochrany”

- Chemická předúprava. Správně zvolená chemická technologie pro daný materiál je základem úspěchu. V dnešní době úspor nátěrových hmot a hlavně času je již běžné využití konverzních vrstev. Zjednodušeně se jedná o další ochrannou vrstvu dílu (ale o tom v některém z dalších čísel).

- PNH (prášková nátěrové hmota). Základem je vlastní složení samotné nátěrové hmoty. Dnes díky tlakům na vysokou kvalitu PNH se již setkáváme velmi zřídka s chybou výrobce. Podstatně častější je však výskyt nevhodné volby PNH pro danou aplikaci, čímž dochází k předčasnému selhání (i toto je téma pro některé z dalších čísel).

- Síla jednotlivých vrstev a konstrukční řešení.

- Znečišťující ionty v oplachových vodách.

- Organické napadení oplachových vod.

Zejména na poslední dva faktory z předchozí kapitoly bychom rádi upozornili, neboť znečištění povrchu rozpustnými solemi, případně často opomíjenými zbytky organického původu z oplachových vod, bývá nejčastější selhání práškových nátěrů. Zejména u konstrukcí vystavených prostředí s vyšší vlhkostí, kterými mohou být i netemperované sklady. Po vystavení kontaminovaného dílu solemi může dojít k předčasnému selhání. Jak jsme již zmiňovali, tato skutečnost může nastat již v netemperovaných skladech u výrobce a nebo se s ním velmi často setkáváme při přepravě po moři. Ačkoliv je tato skutečnost již dlouhé roky známá, není přesně dána mez koncentrace solí na povrchu. Bohužel se v praxi setkáváme až s důsledky/defekty, které se mohou projevovat například jako:

- drobné vpichy;

- potečeniny připomínající zalakovaný chlup či vlas.

Tyto projevy jsou pozorovatelné pouhým okem a tím i výstupní kontrolou kvality zachytitelné. Podstatně horší variantou je, pokud kontaminace nedosáhne takovou mez, aby se začala projevovat jako viditelný defekt. Tím pádem lakovna nabývá dojmu, že je díl v pořádku a ve skutečnosti vypouští do světa „časovanou bombu” jejíž „exploze” nastává po různých časových intervalech v závislosti na podmínkách, kde se díl vyskytuje. Většinou jsou již díly za branami výrobce a tím mimo nepříjemných reklamací, které se projevují jako:

- podkorodování nátěrového filmu (rozpuštěné ionty podporují oxidaci nejen ocelí, což má za následek podkorodování (oxidaci) povlaku;

- osmotické puchýře; vlhkost ze vzduchu prochází nátěrovým filmem a rozpouští rozpustné soli pod povlakem, čímž vytvoří semipermeabilní membránu, která způsobuje další průniky vlhkosti. Když se osmotický tlak zvýší nad pevnost vazby povlaku, vytvoří se puchýře.

Jak tomu předejít?

Problém se jeví jako velmi složitý, ale jeho řešení pro renomované technologie již tak složité být nemusí. Hlavní zásadou je pravidelná kontrola oplachových vod v oplachové kaskádě a zejména se zaměřením na poslední oplachový stupeň před sušením.

Co bychom měli kontrolovat?

- Obsah rozpuštěných solí v oplachu. Nejsnazší a nejefektivnějším způsobem je kontinuální měření parametrů obrázek 2, kde po konzultaci k dané aplikaci dokážeme provézt nastavení oplachové kaskády pro daný produkt. Důležité je si uvědomit, že ani voda není zdarma a nemá cenu kaskádu oplachů zase předimenzovat, jelikož by to mohlo být i pro docílení výstupní kvality nejen kontraproduktivní, ale hlavně i neekonomické.

- Obsah biologického napadení oplachových vod. Hlavně v letních měsících je nutné provádět pravidelnou kontrolu na napadení. Při napadení oplachů je buď vyměnit anebo při vyšších objemech oplachových vod „přeléčit” biocidními přípravky k tomu určenými (savo nechejte ve skříni, chloridy by nejen dílům neudělaly dobře). Prvním příznakem může být, že stěny, v nichž je oplachová voda, začínají „klouzat“. Další stádium je zápach a pak následují různé útvary na sítech a na hladině. Na obrázku 3 naleznete jednoduchý výsledek testu s kontaminací, kterým lze do 48 hodin ověřit, zda již čelíte nějakému organickému napadení.

Obr. 3 – Test biologické kontaminace vody (A – před testem, B – po testu)

Závěrem

Celková životnost se vždy posuzuje ne jako průměr z celku, ale jako životnost nejslabšího místa celého systému. Bude vždy součtem různých činitelů, nátěrové hmoty, nastavených parametrů nejen chemických lázní, ale i obyčejné oplachové vody v procesu. Všechny faktory se mohou vzájemně ovlivňovat. A byť můžeme mít certifikovaný proces, neznamená to, že máme vyhráno, aniž bychom použili znalostí a zkušeností z oboru.

V případě dalších dotazů viz korozní inženýr č.401-0332 Martin Hublar (hublar@stspowder.cz). S dotazy k samotným chemickým technologiím doporučuji se obrátit na jednoho z nejlepších chemiků v oboru povrchových úprav – Ing. Michal Palko (palko@haugchemie.cz).

Článek je zařazen v kategoriích

Zveřejněno: 4.10.2023